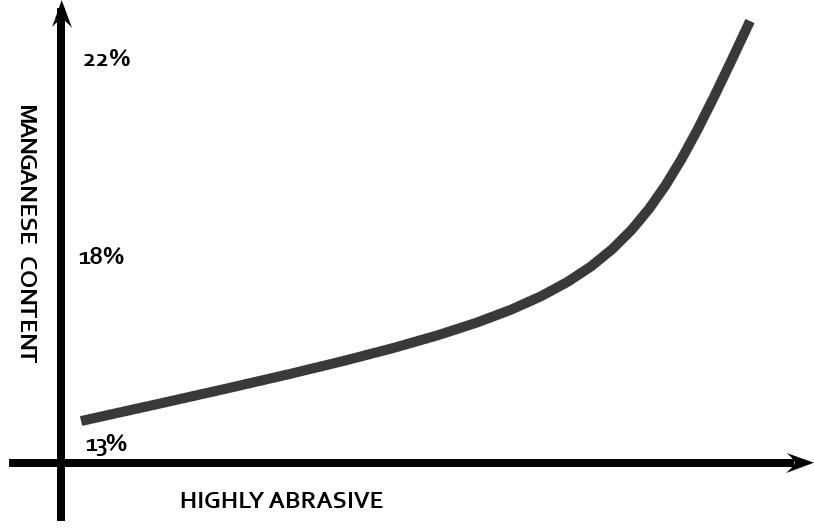

Manganstål, även kallat Hadfield-stål eller mangalloy, är till för att förbättra STYRKA, HÅLLBARHET & SIGHET, vilket är styrkan hos det vanligaste materialet för krossslitage. Allround mangannivå och den vanligaste för alla applikationer är 13%, 18% och 22%.

Men vet du, vad är skillnaden mellan dem?

Här kommer vi att introducera de viktigaste olika manganet för dig helt enkelt.

1,13 % MANGA

Standarden för denna 12-14 % mangan inkluderar. Den är tillgänglig för användning i mjuka applikationer med låg nötning, speciellt för medelstora och icke-slipande stenar, och mjuka och icke-slipande material.

Den huvudsakliga egenskapen hos denna produkt är dess höga slitage och motstånd

Stort slitage på ytan har en arbetshärdande effekt på den austenitiska strukturen hos detta stål. I kombination med nivån av kol i enlighet med internationella standarder, leder till ökad hårdhet från 200BHN (i som levererad platta) upp till en hårdhet i drift på minst 600BHN.

Denna arbetshärdande förmåga förnyar sig under hela livslängden. Underlagren som inte är arbetshärdade bibehåller en utmärkt motståndskraft mot stötar och en mycket hög duktilitet.

2, 18 % mangan

18% mangan slitdelar är mitt på vägen. Den är standardpassform för alla Jaw & Cone krossar. Nästan lämplig för alla bergarter, men inte lämplig för hårda och abrasiva material.

3, 22 % mangan

Ett tillval tillgängligt för alla käk- och konkrossar.

Särskilt arbete härdar snabbt i abrasiva applikationer, bättre lämpat för hårda och (icke-) slipande, och medium och abrasiva material. Slitdelar med 22-24 % mangan representerar den höga delen av spektrumet. På denna nivå av mangan är slitdelar spröda, och därför är de endast lämpade för material med hög nötning som är ännu mer spröd.

Hur som helst, att välja rätt manganslitdelar är alltid din bästa krosslösning.

Om du behöver någon support finns vi alltid tillgängliga.

Posttid: 2023-jul-26